무엇을 찾고 계신가요?

무엇을 찾고 계신가요?

1.프로젝트 소개:

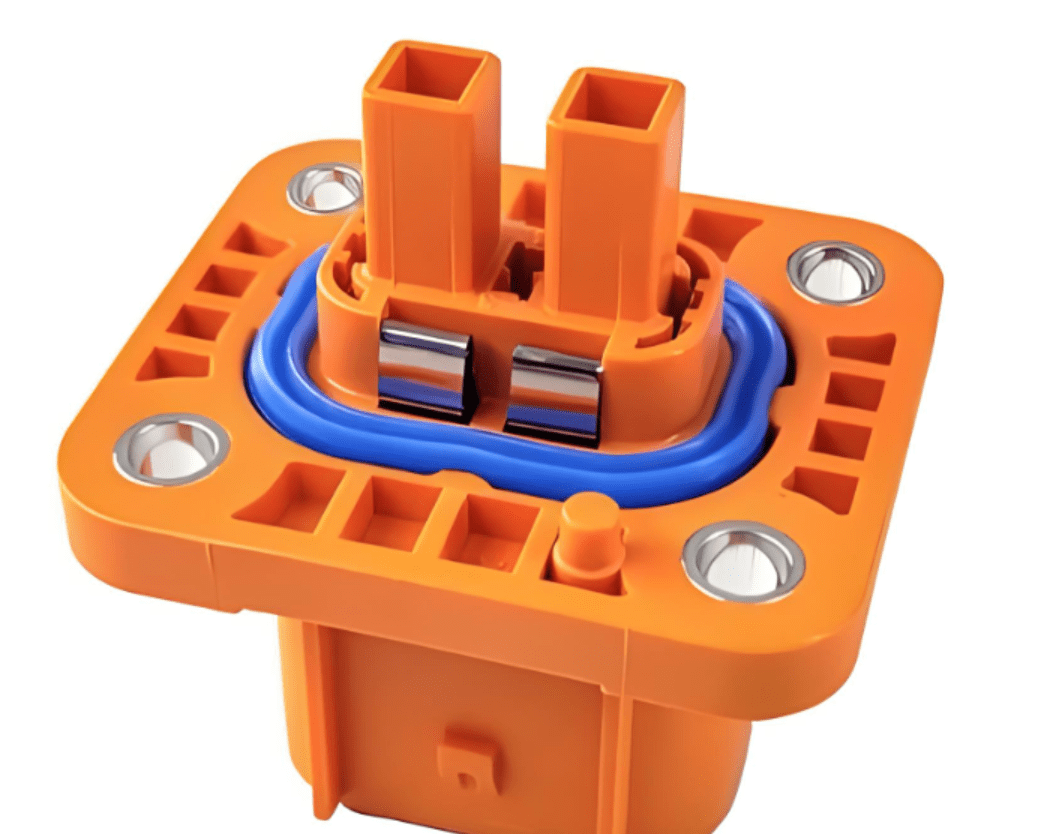

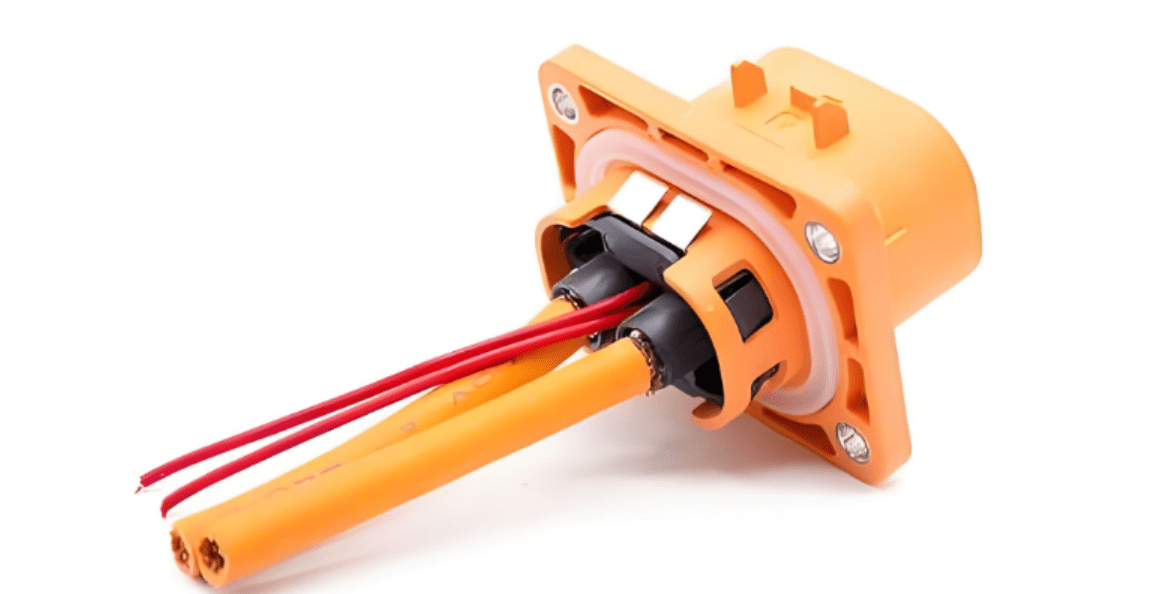

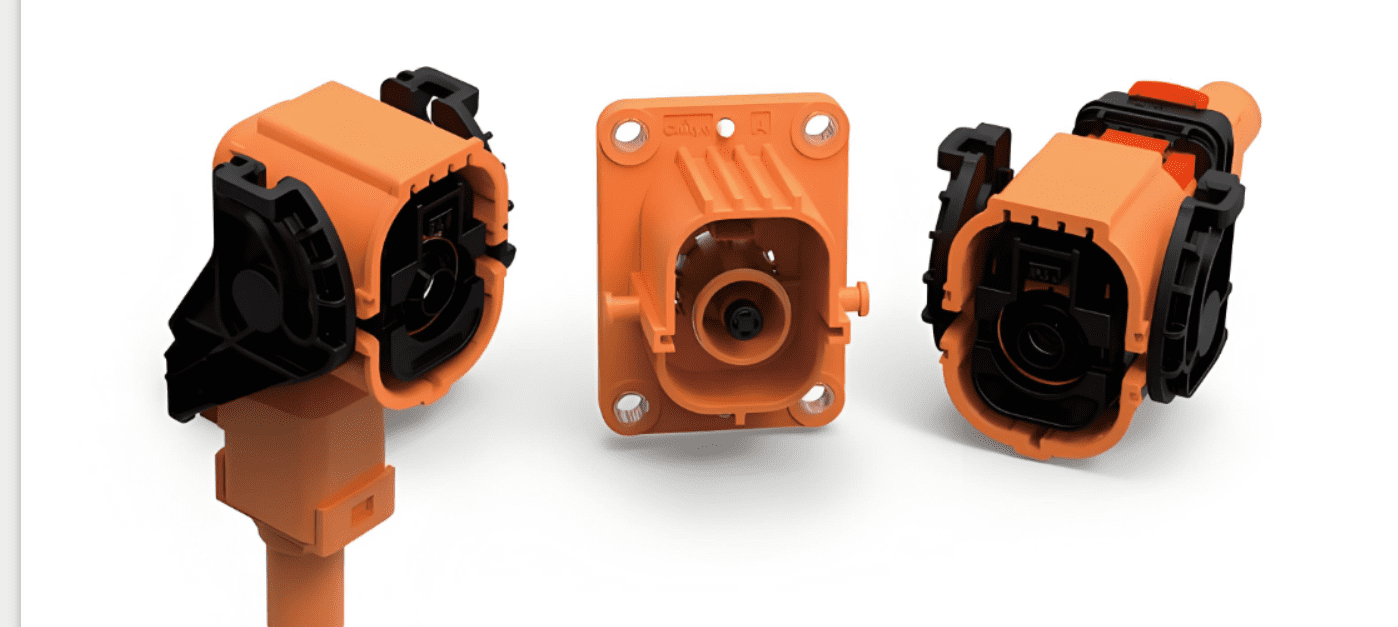

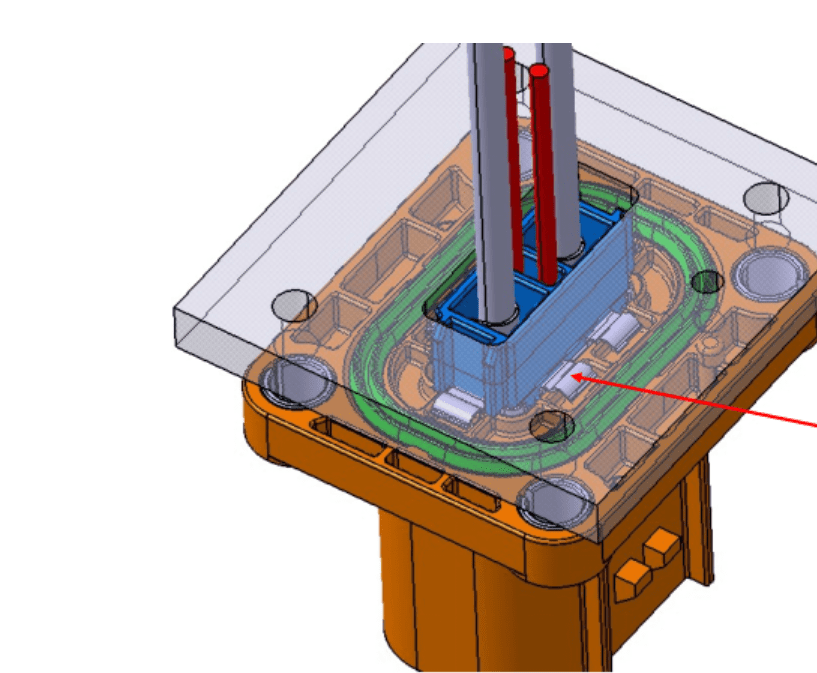

고전압 커넥터 차폐 쉘의 설계 구조는 다음과 같습니다. 커넥터는 볼트로 장착 플레이트에 고정되고, 차폐 쉘은 6개의 스프링을 통해 장착 플레이트와 차폐 루프를 형성합니다.

2. 기존 디자인 사례 분석:

이상적인 상황 분석:

이상적인 조건에서는 차폐 효과와 기계적 안정성을 보장하기 위해 커넥터 바닥면과 장착 플레이트 사이에 양호한 접촉이 유지되어야 합니다. 차폐 쉘 파편은 이 프로세스에서 핵심적인 역할을 하며 400~700N의 힘을 제공하여 커넥터와 장착 플레이트 사이에 꼭 맞는 것을 보장합니다.

실제 설치 문제:

실제 설치 과정에서 차폐 파편이 제공하는 탄성력이 너무 커서 커넥터 외피와 장착 플레이트 사이에 완전히 맞지 않아 틈이 발생할 수 있습니다. 이 틈은 특히 방수 및 방진이 필요한 환경에서 커넥터의 밀봉 성능에 영향을 미칠 수 있습니다.

밀봉 성능에 미치는 영향:

틈이 있다는 것은 주변 환경의 먼지, 습기 등이 커넥터 내부로 침입하여 내부 구성 요소의 성능과 수명에 영향을 미칠 수 있음을 의미합니다. 장기적으로 이는 커넥터의 신뢰성 저하로 이어질 수 있습니다.

보조 설치 문제:

장착 플레이트와 정렬하기 위해 설치 중에 외장에 강한 압력이 가해지면 커넥터를 제거할 때 차폐 쉘 파편이 소성 변형될 수 있습니다. 이러한 변형으로 인해 파편의 탄성이 약화되어 2차 설치 후 접촉 성능에 영향을 미칠 수 있습니다.

차폐 저항 문제:

차폐 쉘 파편의 접촉 불량으로 인해 차폐 저항이 표준을 초과하여 커넥터의 전자기 호환성(EMC) 성능이 저하되고 전자기 간섭(EMI)이 증가하며 데이터 전송의 안정성과 보안에 영향을 미칠 수 있습니다.

개선 조치:

충분한 접촉력을 보장하면서 탄성력이 장착 플레이트와 외장에 과도한 응력을 유발하지 않는지 확인하기 위해 차폐 파편의 설계를 재평가합니다.

다양한 설치 조건 및 요구 사항에 맞게 적응형으로 설계된 차폐 파편을 사용하는 것이 좋습니다.

소성 변형의 위험을 줄이기 위해 더 부드럽고 탄력 있는 재료를 사용하여 차폐 쉘 파편을 제조하십시오.

설계 최적화에는 피복과 장착 플레이트 사이의 접촉 면적을 늘리고 밀봉 성능을 향상시키기 위해 맞춤 공차를 개선하는 것이 포함될 수 있습니다.

3. 최적화 계획

● 작은 금형 변화를 고려하여 스프링의 변형 영역을 피하기 위해 아래 그림과 같이 일부만 외장을 탈출하십시오.

● 목적은 스프링의 유효 길이와 변형 면적을 늘려 반동력을 줄이고 변형을 줄여 더 나은 접촉 성능을 제공하는 것입니다.

4. 최적화 방안 분석

반발력 감소:

최적화된 방식은 실드 쉘 파편이 제공하는 반동력을 기존 설계의 400~700N보다 크게 낮은 약 80N으로 줄입니다. 이러한 변화는 설치 중 덮개와 장착 플레이트에 가해지는 응력을 줄여 과도한 탄성력으로 인한 덮개의 변형이나 손상 위험을 줄이는 데 도움이 됩니다.

향상된 보조 설치 성능:

파편의 영구 변형이 줄어들기 때문에 2차 설치 후 접촉 불량의 위험이 크게 향상됩니다. 이는 커넥터가 한 번 사용하고 제거한 후에도 여전히 우수한 기계적, 전기적 성능을 유지할 수 있어 커넥터의 재사용성과 신뢰성이 향상된다는 것을 의미합니다.

향상된 밀봉 성능:

감소된 반동력은 피복과 장착 플레이트 사이에 더 단단한 끼워맞춤을 달성하는 데 도움이 되며, 이는 기계적 안정성을 향상시키는 데 도움이 될 뿐만 아니라 커넥터의 밀봉 성능을 향상시켜 외부 환경으로부터 내부 회로를 더 잘 보호하는 데 도움이 됩니다.

소성 변형 감소:

최적화된 파편 설계는 강한 압력 하에서 소성 변형을 줄여줍니다. 즉, 파편은 여러 번 설치 및 제거 후에도 설계된 모양과 기능을 계속 유지할 수 있어 유지 관리 비용이 절감되고 제품의 서비스 수명이 연장됩니다.