무엇을 찾고 계신가요?

무엇을 찾고 계신가요?

전기 전도체는 비행 초기 및 초기 추진 시스템부터 항공기 전체에 신호를 전송하는 데 사용되었습니다. 항공 여행이 발전함에 따라 이러한 시스템에 사용되는 와이어링 하니스 및 커넥터에 대한 요구 사항도 발전하고 있습니다.

자동차, 항공우주, 의료 장비, 산업 장비 및 기타 분야의 급속한 발전으로 인해 전기 시스템에 대한 요구 사항이 점점 더 높아지고 있습니다. 최신 장치에 통합된 전기 부품 및 기능의 수가 증가함에 따라 와이어링 하니스의 와이어 및 케이블 수와 유형도 크게 증가했습니다. 이 복잡한 배선에는 커넥터, 단자, 전선, 광섬유 및 정밀 도구가 필요한 기타 기술이 필요합니다.

타임라인

1940년대에는 모든 단자가 납땜되었습니다.

1953년 AMP에서 압착 배럴 단자 출시

1957년 Cannon 형제가 압착 배럴을 사용하여 기계 가공된 단자를 실험

1960년 뷰캐넌, 래칫이 포함된 4노치 압착 도구 출시(Ref. MS3191)

1961년 보잉은 Minuteman 프로그램의 ML-C-26500 표준을 채택했습니다.

1963년 MS3191-1이 최초의 압착 공구 표준으로 출시되었습니다.

1965년에 Daniels Manufacturing은 MS3191-4를 출시했습니다.

1969년 MIL-T-22520이 게시되고 날짜가 지정되어 이전의 모든 사양을 대체합니다.

1974 MlL-C-22520으로 변경, 슬래시 테이블 추가

1996년 MIL-DTL-22520으로 변경

2016년부터 현재까지 SAE AS22520 변경 완료

압착: 과거와 현재

첫 번째 다중 핀 커넥터는 제거할 수 없는 단자에 도체를 납땜하여 종단 처리되었습니다. 그러나 고온 응용 분야와 간단하고 안정적인 현장 서비스에 대한 요구로 인해 탈착식 단자가 있는 커넥터가 도입되었습니다. 납땜이 아닌 도체에 압착되어 있습니다.

이러한 새로운 터미널을 압착하기 위한 최초의 표준 압착 도구는 60년대 초반에 도입되었습니다. MS3191-1은 도구와 액세서리를 정의하는 군용 도면입니다.

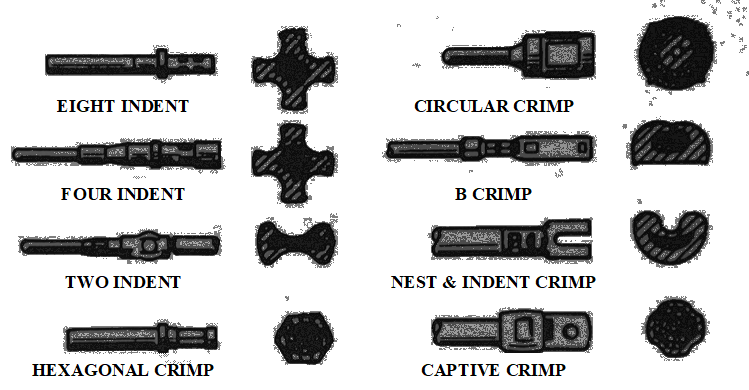

MS3191-1은 4개의 압입 압착 패턴과 압입 이동(압축 깊이)을 제어하는 포지티브 정지 포지셔너를 갖추고 있습니다.

MS3191-1 설계는 압착되는 도체의 다양한 직경을 수용하기 위해 특정 단자의 압착 깊이를 조정할 수 없기 때문에 작동 단순성과 압착 성능 간의 절충안입니다. 그러나 그 시대의 압착 커넥터에는 적합합니다. 독립적으로 조정 가능한 압착 깊이를 갖춘 개선된 공구 설계가 곧 MS3191-4로 출시되었습니다.

MS3191-4는 포지셔너와 완전히 독립적인 내부 조정 기능을 갖추고 있어 7개의 독립적인 압착 깊이를 선택할 수 있으므로 접점의 배럴 크기에 관계없이 AWG 12~26 범위의 도체를 최적으로 압착할 수 있습니다. MS3191-4는 또한 우수한 인장 파단 값과 기계적 특성을 일관되게 달성하는 8개의 압입 압착 패턴을 생성하기 위해 이중 종단 압자를 사용하는 방법을 소개합니다.

MS3191-4는 베이스 압착 도구에서 포지셔너 중 하나를 분리할 필요 없이 사용할 수 있는 세 개의 포지셔너가 포함된 터릿 헤드 개념을 도입합니다.

1969년에는 기존 군용 도면을 대체하기 위해 두 가지 압착 공구에 대한 군용 사양이 개발되었습니다. MIL-T-22520C(해군) 및 MIL-T-83724(미 공군)는 MS3191-4와 유사하지만 확장된 8단계 압착 깊이 범위를 갖춘 표준 크기 압착 도구를 정의합니다. 이 사양은 또한 AWG 32만큼 작은 도체를 압착하기 위한 마이크로 압착 도구를 정의합니다. 두 문서는 1971년에 MIL-C-22520D로 병합되었습니다. MS3191을 포함하여 압착 도구에 대한 이전의 모든 군사 표준은 이후에 취소되었습니다. 이 목록에는 노치 압착 도구, 단자 러그 압착 도구, 에어 도구, 동축 케이블 압착 도구 및 기타 특수 압착 도구에 대한 사양이 포함되어 있습니다.

MIL-DTL-22520은 군사 표준 전기 커넥터에 사용되는 모든 압착 도구에 대한 성능 요구 사항을 정의하는 단일 사양을 설정합니다. 이는 관련되지 않은 수많은 군용 도면으로 인해 다양한 "표준" 압착 도구를 중복 적용하여 발생하는 낭비와 혼란을 제거합니다.

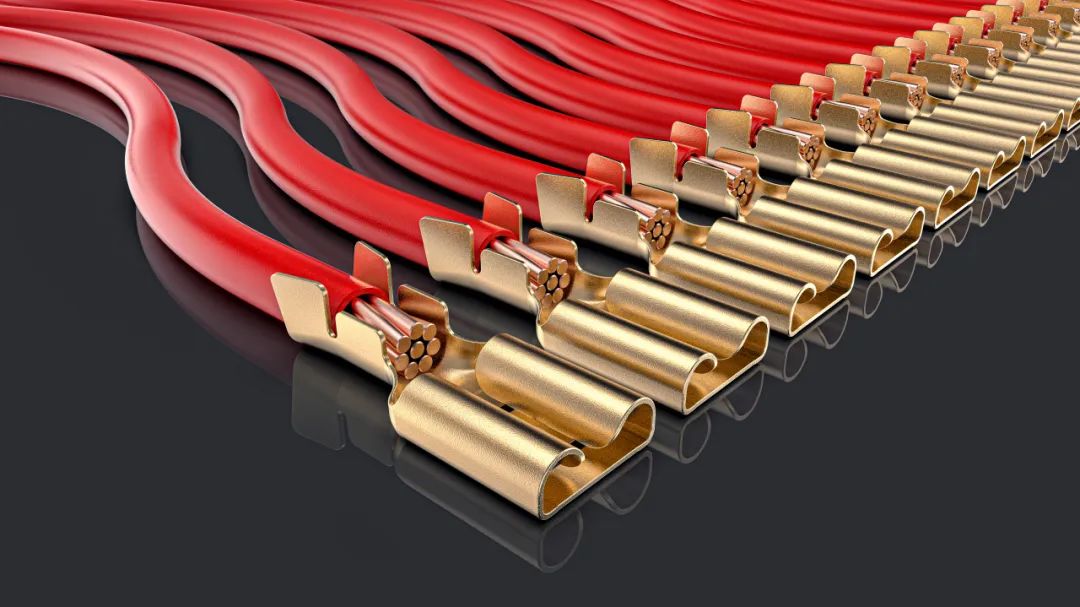

압착 개념

전기적 연결 방법으로 압착은 전자 및 전기 산업에서 널리 사용됩니다. 압력을 통해 금속 배럴과 도체를 단단히 결합하여 단자 또는 접점 끝이 전기 도체에 단단히 연결될 수 있도록 합니다.

만족스러운 압착을 달성하려면 도체, 압착 배럴 및 도구를 선택하고 조합하는 것이 중요합니다. 도체는 작동 중 전류와 기계적 응력을 견딜 수 있도록 우수한 전기 전도성과 기계적 강도를 가져야 합니다. 압착 배럴은 압력을 받고 있는 도체와 단단히 결합되어 강력한 연결을 형성할 수 있도록 충분한 탄성과 가소성을 가져야 합니다.

정확하게 일치하는 도구를 사용하면 생성된 조인트가 우수한 전기적, 기계적 특성을 갖게 됩니다. 이 도구는 이러한 요구 사항을 일관되고 안정적으로 충족하여 품질 주기 제어 도구의 반복성을 보장합니다.

적절하게 설계되고 제어된 압착 커넥터의 저항은 단면적이 동일한 전선의 저항과 같거나 작아야 합니다. 사양은 지정된 전류에서 밀리볼트 전압 강하에 대한 요구 사항을 지정합니다.

압착 조인트의 기계적 강도와 인발력(인장 강도)은 적용된 변형에 따라 달라집니다. 즉, 도구의 압착 다이가 압착 구성과 변형을 결정합니다. 따라서 변형을 적절하게 성형하면 높은 인발력을 얻을 수 있습니다. 도구의 다이는 종종 접점 및/또는 커넥터 설계의 요소인 완전한 압착 구성을 결정합니다.

일부 설계 고려 사항은 다음과 같습니다.

a) 접점 유형, 크기, 모양, 재질 및 기능

b) 수용할 전선의 종류와 크기,

c) 구성해야 하는 도구 유형.